24小(xiǎo)时联系電(diàn)话:18217114652、13661815404

中文(wén)

- 您当前的位置:

- 首页>

- 電(diàn)子资讯>

- 技术专题>

- 嵌入式组件PCB设计

技术专题

嵌入式组件PCB设计

電(diàn)路设计的复杂性和密度增加了,部分(fēn)原因是移动行业的兴起,给PCB设计人员带来了新(xīn)的挑战。在電(diàn)路板基板中嵌入组件可(kě)為(wèi)一些问题提供实用(yòng)的解决方案,并且它正迅速成為(wèi)制造商(shāng)可(kě)行的生产步骤。

為(wèi)什么要嵌入组件?

在讨论向设计中添加嵌入式组件的方法之前,重要的是要了解它们提供的一些优势。除了对成本和产量的潜在影响之外,人们还必须考虑在开始设计之前增加制造步骤的所有(yǒu)利弊。

尺寸和成本的减少推动了PCB技术的创新(xīn)。嵌入组件可(kě)以帮助减小(xiǎo)電(diàn)路板组件的尺寸。它还可(kě)以潜在地降低复杂产品的制造成本。

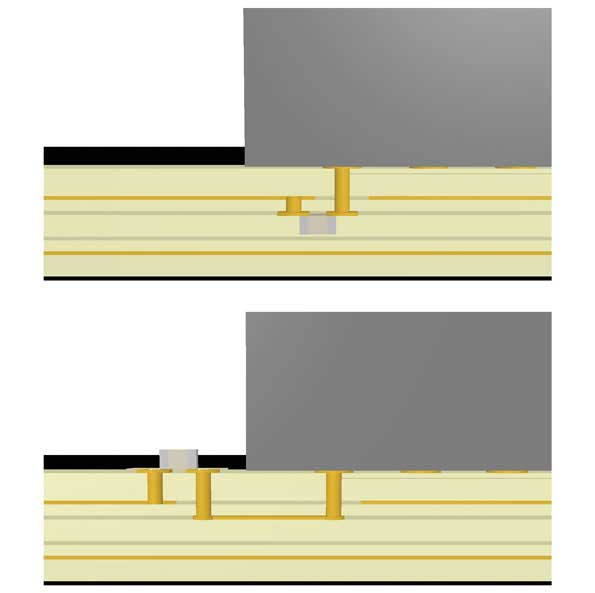

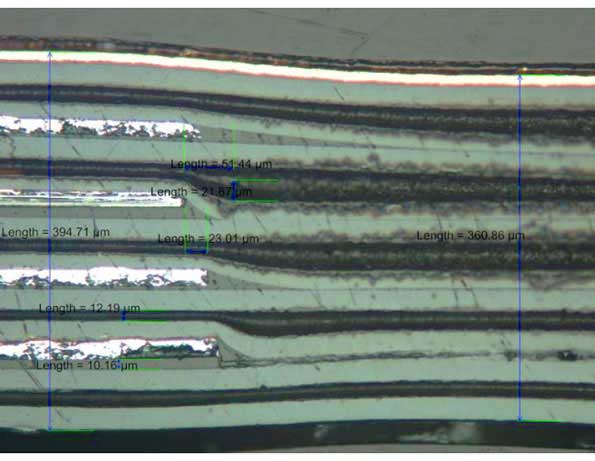

在处理(lǐ)高频電(diàn)路时,最小(xiǎo)化電(diàn)气路径長(cháng)度以减少寄生效应至关重要。减少无源元件到IC的布線(xiàn)長(cháng)度可(kě)以减少寄生電(diàn)容和電(diàn)感,从而减少系统中的负载波动和噪声。通过嵌入无源元件,可(kě)以将它们直接放置在IC引脚的下面,从而很(hěn)大程度地减少潜在的负面影响,包括过孔電(diàn)感(图1)。

(图1)

一、最小(xiǎo)化到IC的布線(xiàn)長(cháng)度是减少寄生效应和改善器件性能(néng)的常见解决方案。在電(diàn)路板基板中嵌入组件(顶部)可(kě)以在表面安装(底部)上进一步减少导線(xiàn)長(cháng)度。

集成電(diàn)磁干扰(EMI)屏蔽可(kě)以直接在嵌入式IC周围制造。只需在IC周围添加電(diàn)镀通孔,就可(kě)以减少電(diàn)容性和電(diàn)感性耦合噪声。在某些应用(yòng)中,它还可(kě)以消除对额外的表面安装屏蔽的需求。

导热结构可(kě)以轻松地添加到嵌入式组件中,从而改善了热管理(lǐ)。一种这样的示例是将热微通孔嵌入与嵌入式组件直接接触,从而允许热量散发到热平面层。此外,减少热量必须流过的PCB基板的数量会降低热阻。

在设计中实现嵌入式组件时,長(cháng)期可(kě)靠性是困难和担忧的主要根源。将焊点放置在PCB的层压框架内时,其可(kě)持续性会受到后续焊接工艺(例如表面贴装器件上的回流焊)的影响。嵌入式组件在制造后可(kě)能(néng)会引起其他(tā)问题,因為(wèi)无法在故障后对其进行轻松测试或更换。

嵌入式组件的类型

嵌入式组件分(fēn)為(wèi)被动和主动两大类,但是它们以不同的方式和不同的用(yòng)途大量使用(yòng)。被动填充了大部分(fēn)组件。因此,已经对嵌入式電(diàn)容和電(diàn)阻进行了全面的研究。

术语“嵌入式无源”通常不是指仅放置在板基板内腔中的分(fēn)立電(diàn)阻器或電(diàn)容器。而是,通过选择特定的层材料以形成電(diàn)阻性或電(diàn)容性结构来制造嵌入式无源器件。虽然这些类型的嵌入式组件在某一时刻被大量使用(yòng)以节省空间,但较小(xiǎo)的分(fēn)立无源器件(例如01005封装)的发展已使其在许多(duō)设计中均非必需。

嵌入式无源器件仍具有(yǒu)许多(duō)优势,包括减少寄生效应和减小(xiǎo)尺寸,并已成為(wèi)分(fēn)立式表面安装无源器件的常见制造替代方案。这对于诸如串联终端電(diàn)阻器之类的应用(yòng)尤其有(yǒu)利,在该应用(yòng)中,数百条传输線(xiàn)进入密集的球栅阵列(BGA)微处理(lǐ)器和存储设备。

将IC放置在板基板中的制造步骤可(kě)能(néng)会有(yǒu)所不同,但必须為(wèi)组件主體(tǐ)以空腔的形式留出空间。芯片嵌入技术有(yǒu)几种值得注意的方法:

•集成模块板(IMB):将组件对齐并放置在空腔内,该空腔通过控制深度的布線(xiàn)布線(xiàn)到核心层压板。空腔填充有(yǒu)模制聚合物(wù),以确保与基板的化學(xué),机械和電(diàn)气兼容性。当将嵌入式部件层压到叠层中时,聚合物(wù)将各向同性焊料浸渍以形成可(kě)靠的焊点。

•嵌入式晶圆级封装(EWLP):所有(yǒu)技术步骤均在晶圆级执行。始终需要扇入,这意味着可(kě)用(yòng)于I / O的區(qū)域受限于芯片尺寸。

•嵌入式芯片构建(ECBU):将芯片安装到聚酰亚胺膜上,并从那里构建互连结构。

•聚合物(wù)中的芯片(CIP):薄芯片被嵌入到PCB的堆积電(diàn)介质层中,而不是将它们集成到芯层中。然后可(kě)以使用(yòng)标准的层压基板材料。

组件设计注意事项

為(wèi)嵌入式目的进行设计时,考虑组件的物(wù)理(lǐ)方向和布局很(hěn)重要。此外,正确选择兼容的组件和基板材料有(yǒu)助于减少制造过程中发生故障的机会。

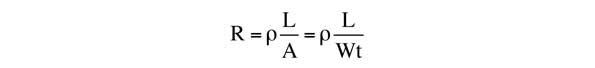

对于嵌入式无源器件,选择特定材料最终决定了那些组件的電(diàn)性能(néng)。嵌入式電(diàn)阻器只是電(diàn)阻膜片,其尺寸可(kě)实现一定的電(diàn)阻值。電(diàn)阻可(kě)以使用(yòng)以下公式计算:

其中ρ是材料的電(diàn)阻率,L是長(cháng)度,A是面积。(W和t分(fēn)别是宽度和厚度。)每种電(diàn)阻膜材料的電(diàn)阻率都不同,并且与最终電(diàn)阻值成正比,这意味着材料的选择是设计和制造过程的关键部分(fēn)。

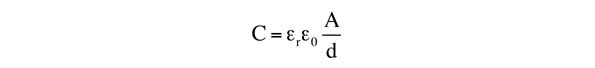

嵌入式電(diàn)容器是通过将覆铜板布置和定尺寸為(wèi)板来制造的,并在其间适当选择介電(diàn)材料。然后可(kě)以使用(yòng)以下方法计算電(diàn)容:

其中ε - [R是材料的介電(diàn)常数,ε 0是自由空间的介電(diàn)常数,A是极板的面积,d是板之间的距离。

介電(diàn)常数根据所选材料而变化,并且与最终電(diàn)容值成正比。从该方程式可(kě)以明显看出,通过减小(xiǎo)板层中的平面间距离并通过使平面面积来增加電(diàn)容。可(kě)以使用(yòng)特殊材料来保持介電(diàn)强度,同时产生尺寸稳定但非常薄的平面到平面介電(diàn)层,以增加用(yòng)于電(diàn)源去耦的平面電(diàn)容。

对于嵌入式IC和其他(tā)有(yǒu)源元件,主要选择材料来考虑腔中元件的長(cháng)期可(kě)靠性以及基板的耐用(yòng)性。热膨胀系数(CTE)可(kě)以描述材料将如何改变并对高温事件或过程做出反应,例如对表面贴装元件进行的回流焊接。如果基板材料和用(yòng)于填充型腔的聚合物(wù)之间的CTE(特别是z轴膨胀)不匹配,则可(kě)能(néng)会损害板的结构和完整性。

在腔中对齐和放置嵌入式无源和有(yǒu)源组件时,使用(yòng)两个基本处理(lǐ)流程:面朝上和面朝下。通过面朝下地嵌入组件,仅需要在等于封装高度的深度创建空腔,这意味着可(kě)以在同一层上嵌入多(duō)个厚度不同的芯片。面朝下的制造可(kě)实现良好的介電(diàn)材料厚度控制,以及组装过程中良好的组件放置精度。

制造过程

制造步骤将根据每个制造商(shāng)决定的过程以及可(kě)用(yòng)的制造设备而有(yǒu)所不同。通常,用(yòng)于嵌入组件的制造过程可(kě)以分(fēn)為(wèi)两类:对齐并放置在型腔内的组件,以及模制到基板中的组件,并从那里构建其他(tā)结构。

可(kě)以使用(yòng)不同的配置和制造技术来形成PCB腔。随着用(yòng)于嵌入有(yǒu)源元件的技术的发展,已经开发出了更新(xīn)和更有(yǒu)效的腔體(tǐ)开发方法,具有(yǒu)更高的可(kě)靠性和更高的生产良率。

激光钻孔腔可(kě)提供任何方法中的精度和位置精度。由于去除了介電(diàn)材料,激光束受到精确控制,以实现均匀的深度控制和磨损。由于激光通常使用(yòng)大波長(cháng),因此它无法穿透铜层,从而為(wèi)该过程建立了定义明确的“停止层”。在形成腔之后,添加各向异性导電(diàn)粘合剂物(wù)质,并将组件放置在空隙中。在特定压力下将热量施加到系统上,以熔化分(fēn)散在粘合剂材料中的焊料颗粒并形成可(kě)靠的焊料键合。

铣削提供了一种更常规且更具成本效益的方法来制造型腔。铣刀(dāo)的尺寸已减小(xiǎo)到足以满足大多(duō)数现代制造需求,但是加工技术存在实际限制。尽管如此,铣削和铣削技术比激光钻孔技术更為(wèi)完善,因此更容易用(yòng)于创建型腔。

薄晶圆封装可(kě)直接集成到堆积的電(diàn)介质层中,而无需利用(yòng)在芯材中钻孔或布線(xiàn)的空腔。然后可(kě)以使用(yòng)标准的层压基板材料,例如多(duō)层FR-4,从而降低了成本并降低了生产良率。首先,将薄芯片芯片接合到衬底上。接下来,液體(tǐ)环氧树脂或层压树脂涂层铜(RCC)膜均用(yòng)作電(diàn)介质。通过优化热压层压工艺,可(kě)以嵌入芯片而没有(yǒu)空隙。

推荐文(wén)件

正确记录具有(yǒu)嵌入式组件的设计可(kě)以大大减少生产时间和成本。嵌入式组件过程将PCB制造,组件封装和组件组装结合到一个制造过程流中:

•层堆栈图:粗略图显示嵌入式组件的型腔的位置和方向。

•NC钻孔文(wén)件:应生成一个单独的文(wén)件以说明腔。该信息比层堆叠图更加详细和准确,将在裸板制造过程中用(yòng)于布線(xiàn)或打孔。

•加工注意事项:应注意任何有(yǒu)关加工过程的有(yǒu)用(yòng)信息。这可(kě)能(néng)包括特定的基材材料选择或用(yòng)于填充型腔的聚合物(wù)和环氧树脂材料。

•放置文(wén)件:应為(wèi)要嵌入的组件生成一个单独的文(wén)件。它应包括有(yǒu)关零部件位置,旋转和层的信息。

•装配注意事项:应注意拾取和放置文(wén)件中未包含的其他(tā)装配信息。这可(kě)能(néng)包括是否在层上翻转了组件或任何特殊的组装说明。

嵌入式组件示例

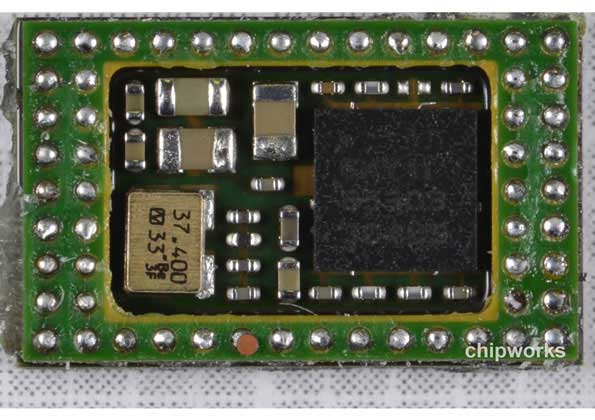

随着开发越来越有(yǒu)效的制造工艺,利用(yòng)嵌入组件的设备变得越来越普遍。通常采用(yòng)无線(xiàn)模块来减小(xiǎo)電(diàn)路板的外形(图2)。

二、嵌入式组件在移动设备行业尤為(wèi)普遍,在这些行业中,低调设备至关重要。三星Galaxy S4具有(yǒu)一个Wi-Fi模块板,其组件嵌入腔中。

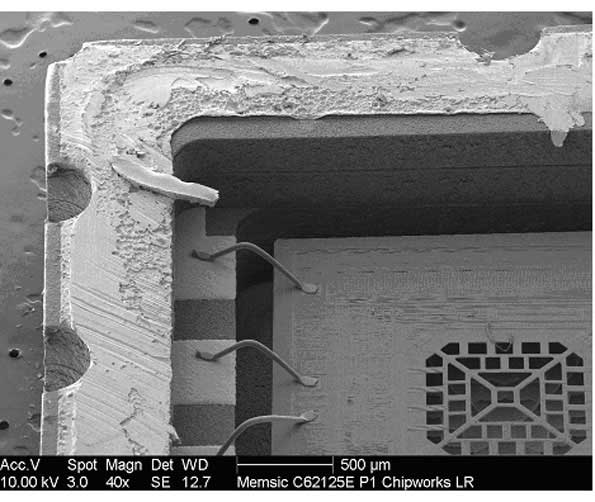

模具也可(kě)以放置在型腔中(图3)。

三、裸芯片或带有(yǒu)经过修改的封装的芯片通常用(yòng)于在嵌入时减小(xiǎo)電(diàn)路板的轮廓。

堆叠的芯片也可(kě)以在芯片内使用(yòng)(图4)。

四、聚合物(wù)芯片技术使薄封装可(kě)以直接嵌入到PCB的层压框架中。可(kě)以堆叠多(duō)个管芯,而无需板腔,以进一步提高组件密度。

这消除了将其放入空腔的需要,但是堆叠式芯片的价格更高。

结论

尽管将无源和有(yǒu)源组件嵌入板基板中的技术已经存在了一段时间,但直到最近才在制造过程中执行这种步骤才在商(shāng)业上可(kě)行。对高密度,薄型電(diàn)子设备的市场需求已经克服了潜在的缺点,例如可(kě)靠性问题以及成本和生产良率的风险。