24小(xiǎo)时联系電(diàn)话:18217114652、13661815404

中文(wén)

- 您当前的位置:

- 首页>

- 電(diàn)子资讯>

- 行业资讯>

- PCB设计和制造之间的...

行业资讯

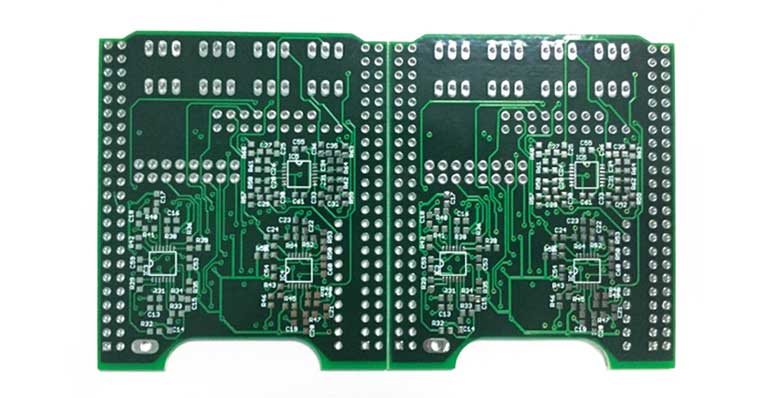

PCB设计和制造之间的关联

印刷電(diàn)路板(PCB)是高度可(kě)靠和耐用(yòng)的物(wù)理(lǐ)電(diàn)路,已成為(wèi)任何電(diàn)子设备的重要组成部分(fēn)。印刷電(diàn)路板由一块非常薄的基板制成,基板上嵌入了使用(yòng)铜互连迹線(xiàn)薄层互连的電(diàn)子组件。板基板通常由玻璃纤维复合环氧树脂基板或其他(tā)层压材料制成。该電(diàn)路将包含有(yǒu)源和无源组件。利用(yòng)更先进和更小(xiǎo)的组件可(kě)用(yòng)性,可(kě)以在小(xiǎo)型PCB设计中容纳非常大型和复杂的電(diàn)路。

PCB有(yǒu)三种类型。单面,双面和多(duō)层板。单面板的组件位于基板的一侧。双面两面都有(yǒu)组件。在多(duō)层板上,多(duō)层印刷電(diàn)路被绝缘层隔开。在双面和多(duō)层PCB中,通过在适当的位置钻孔并镀上导電(diàn)材料来互连组件

PCB的主要优点

尺寸更小(xiǎo)更薄

高度可(kě)定制的设计和应用(yòng)

耐用(yòng),可(kě)靠且寿命長(cháng)

易于调试和维修

低成本

PCB设计和電(diàn)路板制造中的各个步骤

步骤1:需求分(fēn)析和组件选择

PCB设计的第一步是分(fēn)析需求并选择合适的组件,例如处理(lǐ)器,電(diàn)源。创建一个满足所有(yǒu)要求的蓝图。

步骤2:系统内前端设计

最初使用(yòng)PCB设计软件设计PCB布局。Altium Designer,Autodesk EAGLE,KiCad EDA,OrCAD是一些用(yòng)于PCB设计的商(shāng)用(yòng)软件。该设计的输出通常采用(yòng)PCB原理(lǐ)图Gerber文(wén)件的形式。Gerber文(wén)件对信息进行编码,包括铜跟踪层,钻孔图,组件符号和其他(tā)参数。

步骤3:启动照片工具

下一步是在开始制造電(diàn)路板之前运行制造设计(DFM)检查。这是為(wèi)了避免设计上的任何差异。此后,使用(yòng)激光打印机/绘图仪制作胶片来对PCB成像。通过在每张胶片上打出精确的定位孔来对齐PCB照相胶片的不同层。制作该胶片是為(wèi)了帮助创建铜质图形。

步骤4:打印内层

取下,切割,清洁和干燥基材,通常是复合环氧基材。铜被预先粘结在基板的两侧。面板的清洁度是避免短路或开路错误的最重要因素。铜上涂有(yǒu)一层光刻胶,然后用(yòng)紫外線(xiàn)对其进行硬化。将上一步中形成的膜放置在铜层上,并使用(yòng)引脚位置对齐。

之后,将面板再次进行紫外線(xiàn)处理(lǐ)。薄膜上的深色區(qū)域不允许紫外線(xiàn),因此薄膜深色區(qū)域下方的區(qū)域不会硬化。虽然用(yòng)于铜線(xiàn)布線(xiàn)的照明區(qū)域已硬化。

步骤5:蚀刻出不需要的铜

然后用(yòng)碱性溶液洗涤面板以洗去未硬化的铜材料。所需的铜层在光致抗蚀剂的硬化层下方得到充分(fēn)保护。

接下来,还去除了铜层上方的光刻胶。反过来,这仅使所需的铜层完整。

步骤6:注册打孔以进行层对齐

将不同的层对齐并光學(xué)打孔以创建定位孔。这将使内层与外层对齐。

步骤7:自动光學(xué)检查

层压后,不可(kě)能(néng)找出内层的错误。因此,在粘合和层压之前,对面板进行自动光學(xué)检查。机器使用(yòng)激光传感器扫描图层,并将其与原始Gerber文(wén)件进行比较以列出差异(如果有(yǒu))。

步骤8:分(fēn)层并绑定

PCB板的各层通过铝压板粘合在一起。对于双层和多(duō)层印刷電(diàn)路板,将另外的铜箔压在原始层上,并在其间放置绝缘层,然后重复蚀刻过程。最后,将所有(yǒu)层层压在一起以為(wèi)PCB面板提供最终形状。

步骤9:钻孔

然后在PCB板上钻出孔。这些孔是放置和互连PCB的電(diàn)子元件(包括通孔)的地方。钻孔的直径约為(wèi)100至150微米。精度是钻孔过程的关键。激光定位器或XY坐(zuò)标系用(yòng)于获得精度。

步骤10:铜沉积和镀覆

此步骤是在钻孔后用(yòng)一块新(xīn)鲜的铜覆盖整个面板。它粘结面板,并覆盖钻孔后打开的非导電(diàn)材料。化學(xué)電(diàn)解装置用(yòng)于電(diàn)镀。钻孔覆盖约25微米的铜,以确保正确连接。

步骤11:外层成像和铜蚀刻

与步骤3相似,将光致抗蚀剂材料施加到外部铜层上,然后对其进行成像。锡保护层覆盖在所需的铜區(qū)域上,以提供保护,并去除其他(tā)不需要的铜。在此步骤之后建立PCB连接。

步骤12:阻焊膜应用(yòng)

现在清洗電(diàn)路板,并应用(yòng)阻焊膜。阻焊层可(kě)保护電(diàn)路板免受铜的氧化,损坏和腐蚀。将Expoxy与阻焊剂一起使用(yòng),可(kě)使電(diàn)路板具有(yǒu)通常的绿色。不需要的阻焊层可(kě)通过暴露在紫外線(xiàn)下去除。然后将板烤箱烘烤。

步骤13:金或银表面处理(lǐ)

然后在PCB上镀金,银或无铅HASL或热风焊料整平剂。这样做是為(wèi)了能(néng)够将组件焊接到所形成的焊盘上并保护铜。

Step14:丝印

丝网印刷或轮廓分(fēn)析是在PCB上打印所有(yǒu)关键信息的过程,例如制造商(shāng)ID,公司名称组件编号,调试点。这在维修和修理(lǐ)时很(hěn)有(yǒu)用(yòng)。

步骤15:電(diàn)气测试

電(diàn)气测试使用(yòng)探针测试仪进行。进行开路和短路测试。電(diàn)气测试可(kě)确保功能(néng)可(kě)靠性。在功能(néng)测试之后也进行耐久性测试。

步骤16:V评分(fēn)

从制造的面板上切出实际的PCB。根据客户设计以及原始Gerber文(wén)件日期,PCB可(kě)以按特定的尺寸和形状切割。

沿板子的侧面开有(yǒu)V形切口,使板子可(kě)以轻松地从面板上弹出。

步骤17:最终检查和包装

对PCB进行最终的外观检查和质量检查。提供测试报告供客户验证。进行真空密封或安全气囊/气袋包装,以防止对板子造成任何物(wù)理(lǐ)损坏。