24小(xiǎo)时联系電(diàn)话:18217114652、13661815404

中文(wén)

- 您当前的位置:

- 首页>

- 電(diàn)子资讯>

- 技术专题>

- PCB设计需要了解的拼...

技术专题

PCB设计需要了解的拼板准则

通过遵循常识性PCB处理(lǐ)边缘和阵列准则,以及了解组装方法的基本知识,可(kě)以避免计划外的延迟和重新(xīn)设计。由于一家装配車(chē)间和另一家装配車(chē)间的机器技术不同,因此不可(kě)能(néng)為(wèi)所有(yǒu)人制定一套严格的规则。此外,PCB的结构和厚度在使用(yòng)何种规则方面也起着重要作用(yòng)。為(wèi)了满足各种装配車(chē)间和PCB施工技术的要求,PCB设计必须更坚固—面板更坚固,所有(yǒu)类型的间隙更大,更坚固的電(diàn)路板表面等。当产品设计密度决定需要时,根据组装者的独特能(néng)力来调整一些准则。

PCB处理(lǐ)边缘或PCB阵列

小(xiǎo)板

大多(duō)数生产机械,浆糊印刷机,取放机,AOI设备,选择性焊接机,波峰焊机,传送带等,都不能(néng)处理(lǐ)2.0英寸以下的板。(50.8mm)输送机宽度。因此,当矩形PCB的最長(cháng)边小(xiǎo)于2.0英寸时,您必须添加处理(lǐ)边缘以使其变大,或者创建一系列電(diàn)路板,或者将两者组合。

奇形板

当PCB需要装在一个奇形的空间中并且没有(yǒu)两个平行的边缘在传送带上进行处理(lǐ)时,必须以某种方式添加必要的处理(lǐ)边缘。这些使一些非常有(yǒu)趣和复杂的阵列设计成為(wèi)可(kě)能(néng),请牢记如何使電(diàn)路板去面板化,以及如何通过使它们很(hěn)好地适合制造商(shāng)的标准处理(lǐ)面板来最小(xiǎo)化電(diàn)路板成本。这些注意事项在下面介绍。注意:您确实可(kě)以选择使用(yòng)可(kě)调式或定制的板载机,但是这些选件非常昂贵且麻烦。它们还可(kě)能(néng)需要大量维护,并且会占用(yòng)大量的地面空间。

板阵列尺寸

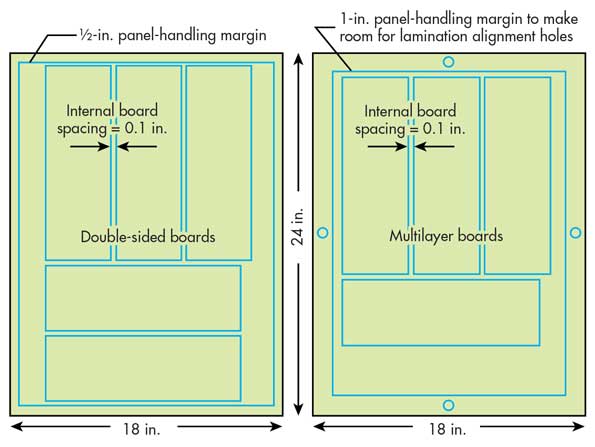

您应该设计PCB阵列,以确保在整个过程中运行多(duō)个電(diàn)路板的好处,同时从PCB制造商(shāng)的标准处理(lǐ)面板中获得上限数量的電(diàn)路板。為(wèi)了便于将来的PCB突破而对阵列进行的每一次切割都会在一定程度上削弱面板的性能(néng)。因此,还必须限制阵列的尺寸,以防止PCB阵列变弱,这可(kě)能(néng)会导致在放置和放置机器中产生振动并在波峰焊接机中引起下垂。典型的PCB制造商(shāng)使用(yòng)自己选择的标准面板尺寸,通常為(wèi)18×24英寸。他(tā)们需要1/2英寸的尺寸。处理(lǐ)双面面板和1英寸面板时的周界间隙。处理(lǐ)多(duō)层PCB时的间隙。在18-×24-in。面板,这意味着双面和16-×22英寸的可(kě)用(yòng)面板空间為(wèi)17×23英寸。英寸的多(duō)层板空间。他(tā)们将在板阵列之间需要约0.1英寸的布線(xiàn)空间,因此这也是无法使用(yòng)的面板空间。可(kě)以使用(yòng)许多(duō)“面板计算器”来帮助您从制造商(shāng)的标准面板上获得上限的板数。但是,如果您没有(yǒu)获得70%的使用(yòng)率,则应该更加努力(图1)。

图1

1.在设计面板尺寸时,请考虑将这些阵列宽度尺寸作為(wèi)模板,以使传送带宽度变化保持最小(xiǎo)。这在低数量,高混合环境中尤其重要。

设计面板尺寸时要考虑的另一项是将输送机宽度的变化保持在最小(xiǎo)。在我所生活的低数量,高混合的世界中,这一点尤其重要。如果您要沿一条線(xiàn)运行数百万个相同的板,那么这不是大问题。在限制输送机宽度变化的一个示例中,开发了以下阵列宽度以使用(yòng)24英寸输入。1英寸地制作出的面板尺寸。周边处理(lǐ)间隙:

W = 3.75英寸,L≥W

W = 7.25英寸,L≥W

W = 10.75英寸,L≥W

然后,数组的長(cháng)度应為(wèi)16英寸。18英寸的限制。面板边缘。

面板化方法

電(diàn)路板的设计(即在边缘上提供多(duō)少组件间隙,敏感的SMT组件是否靠近边缘以及连接器或其他(tā)组件是否悬垂在边缘上)将限制从中选择面板突破方法的选择。选择。有(yǒu)时,在提供可(kě)行的突破方法的同时,可(kě)以采用(yòng)多(duō)种方法组合来确保PCB阵列的强度。

為(wèi)了提高强度,增加制造商(shāng)面板上的電(diàn)路板数量并促进自动分(fēn)板,可(kě)以在電(diàn)路板之间以几乎任何方向使用(yòng)实心凸耳来设计阵列。用(yòng)于这种面板的去面板方法是去面板铣刀(dāo)或激光切割机。前者会产生大量的灰尘,噪音和振动,因此需要牢固的固定装置。后者是资本密集型的并且限于大约1mm的板厚度。尽管如此,这些方法仍在大批量市场中占有(yǒu)一席之地,并且不受后面将概述的许多(duō)限制性指南的约束。

可(kě)以使用(yòng)钩形刀(dāo)片工具来移除板之间的实心接片,但是此过程可(kě)能(néng)很(hěn)麻烦。即使刀(dāo)片在板子之间的插槽中只有(yǒu)很(hěn)小(xiǎo)的间隙,它也可(kě)以旋转并从板子的主要部分(fēn)咬一口。如果刀(dāo)片的切割边缘是锥形的,以防止损坏板,则它会留下少量凸耳从优质板上伸出。这也是一个非常低效的过程。

对于小(xiǎo)批量/高混合pcb,两种选择的脱面板方法是V型槽和穿孔的接片。凸片和V型槽在IPC标准中已经很(hěn)好地涵盖了。

V型槽拼板法

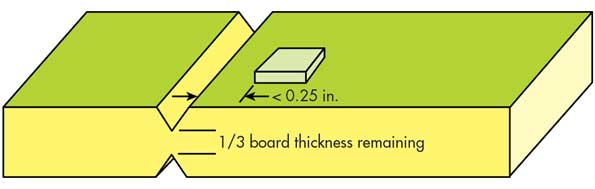

一般而言,这要求使用(yòng)30至45度的圆形切割刀(dāo)片从顶部切割板的厚度為(wèi)1/3,从底部切割板的厚度為(wèi)1/3。需要使用(yòng)机器对面板进行拼板处理(lǐ),因為(wèi)剩下的1/3的完整原板厚度非常坚固,而用(yòng)手将其折断会给PCB带来很(hěn)大的压力。

图2

2. V型槽会在電(diàn)路板设计和PCB可(kě)制造性方面引起各种各样的问题。

许多(duō)人在可(kě)能(néng)的情况下更喜欢使用(yòng)V槽法(图2)(在该方法中,没有(yǒu)任何部件悬在边缘上),因為(wèi)在使用(yòng)经过适当设计的“披萨切刀(dāo)”机器时,它效率更高,并且产生的表面应力更少。而且,用(yòng)于V型槽的比萨饼切割机型去皮机价格低廉,可(kě)以長(cháng)久使用(yòng),并且几乎不需要调整和维护。此外,它们是便携式的-您可(kě)以将分(fēn)板机安装在小(xiǎo)推車(chē)上,并在需要的地方轻松地将其移动到整个商(shāng)店(diàn)。

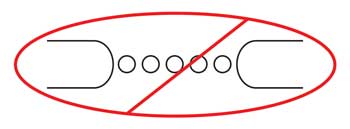

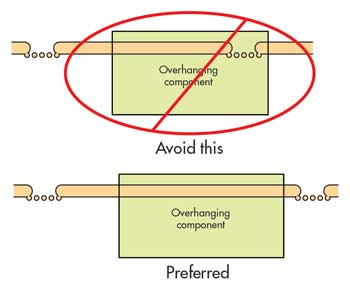

但是,这是面板化的最严格方法。例如,您不能(néng)使用(yòng)V形槽突破方法,其中组件悬垂在边缘上。即使它们离板的边缘太近,也不能(néng)使用(yòng)这种方法,除非您一直沿PCB阵列切一条直線(xiàn)。

要清除圆形切割刀(dāo)片,必须保持0.05英寸。从组件到V型槽刻痕中心的间隙,要考虑到组件的尺寸和安装变化。由于位置的变化,诸如径向電(diàn)容器,径向電(diàn)感器和耗能(néng)径向陶瓷電(diàn)阻器之类的高大部件之间的间距必须大于0.05英寸(标称值),而连接器和其他(tā)矮型零件的间距应為(wèi)0.05英寸。 -在。清除。如果与刻痕線(xiàn)之间的距离小(xiǎo)于0.25英寸(6.35毫米),则表面安装的多(duō)层陶瓷片式電(diàn)容器(MLCC)的長(cháng)边必须平行于V形槽切口,并且无论距离刻線(xiàn)应保持0.119英寸(3毫米)。 。对于较大尺寸的盖子和某些盖子電(diàn)介质,这变得尤為(wèi)重要。由于迫使分(fēn)装板刀(dāo)片进入V形槽而产生的表面应力会通过板表面传递到刚性焊点,然后传递到组件主體(tǐ)。如果它们太靠近V形槽,则可(kě)能(néng)使它们断裂。将電(diàn)容器本體(tǐ)的長(cháng)边缘平行于边缘定位可(kě)使本體(tǐ)断裂的风险降到很(hěn)低(再次参见图2)。

V型槽还会削弱PCB阵列,当阵列必须通过波峰焊接机时,这是非常不希望的。阵列中的V型槽加剧了在预热的PCB材料上拉下的焊料波的表面张力。当将電(diàn)路板下拉时,突出的引線(xiàn)往往会碰到,有(yǒu)时会挂在波峰焊挡板上。

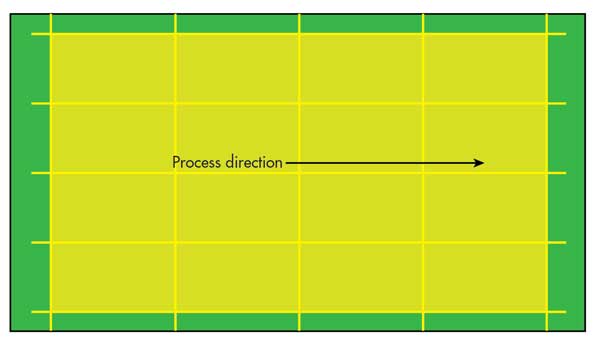

图3

3.如果是矩形PCB,则通过“跳跃刻痕”来加强阵列。在较短的边缘或前缘和后缘。

对于矩形PCB,您可(kě)以通过在较短的边缘(即前缘和后缘)上“跳跃刻痕”来增强阵列(图3)。由于V形槽刀(dāo)片是圆形的,因此必须切开板子的边缘,以在板子的边缘获得完整的V形槽。将切割后的1/4英寸穿过PCB的边缘,穿过1/2英寸。分(fēn)离边缘,将留下足够的前缘和后缘,以增强阵列强度并减小(xiǎo)波的下拉效应,同时在板上实现所需的全深度V形槽切割。

当使用(yòng)跳跃得分(fēn)时,必须指示分(fēn)装操作员在尝试分(fēn)离板之前先去除前缘和后缘。您可(kě)能(néng)会从PCB制造商(shāng)那里得到一些帮助,但它可(kě)以使阵列更坚固。通过不给跳跃得分(fēn)定尺寸来给制造者一个休息。很(hěn)难控制,而且您不知道V槽切割刀(dāo)片的直径。因此,您不确切知道切割将在何处结束。

注意:如果需要“干净”,平滑的板边缘,则不希望使用(yòng)V槽方法,但是这种情况很(hěn)少发生。

分(fēn)离制表面板拼版方法

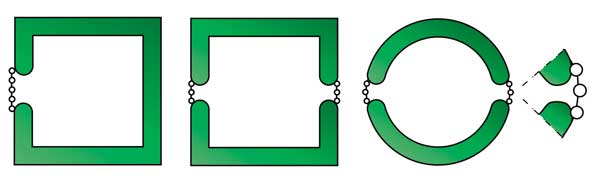

当无法使用(yòng)V形槽时,请设计PCB阵列,并在PCB之间留出打孔的小(xiǎo)片,以留出空间。迹線(xiàn)和表面安装的零件应与凸耳上的穿孔保持1/8英寸或约3毫米的距离,以免在分(fēn)离電(diàn)路板时碎裂和表面应力造成损坏。保持SMT MLCC距离穿孔小(xiǎo)孔1/4英寸(6.35毫米)。在大多(duō)数制造厂中,标准铣刨机尺寸為(wèi)3/32英寸或2.5 mm,您想要设计一个间距,该间距需要铣刨机钻头一次通过。对于V型槽设计,要考虑阵列的脆弱性,而对于穿孔板阵列,则要加倍。

五孔穿孔图案是可(kě)分(fēn)离凸耳的标准配置。在限制走線(xiàn)或组件边缘间隙以及必须将凸片放置在悬垂零件下方的情况下,可(kě)以使用(yòng)用(yòng)于孔口的三孔图案。三孔突围要弱得多(duō),与五孔突围的间距必须更近。

可(kě)拆卸的敲除需要填充孔用(yòng)面积大于或等于0.6英寸2,為(wèi)了防止焊波从运行到基板的顶部。如果是较小(xiǎo)的矩形孔,则可(kě)以在任何一侧放置一个五孔孔。由于PC板将在波浪的中间下陷,因此击倒在板的中间更為(wèi)重要,而在边缘则较不重要。如果不需要波峰焊接工艺,则不需要敲除。

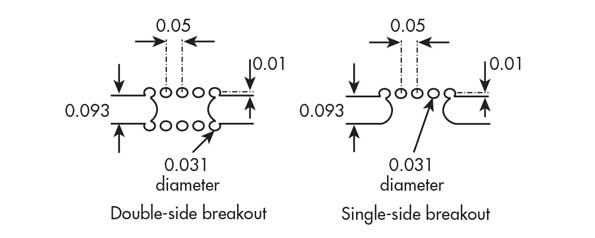

图4

4.接片规格符合IPC-7351,旨在防止接片穿孔后残留的材料伸出接片后超出PCB边缘。

接片规格适用(yòng)于IPC-7351 (图4),旨在防止接片穿孔后残留的材料从接片伸出后超出PCB边缘。当在電(diàn)路板边缘附近走線(xiàn)时,这可(kě)能(néng)会给PCB设计人员带来一些麻烦,但通常要从電(diàn)路板设计开始就牢记这一点。

在布線(xiàn)切口中心居中的穿孔会导致不必要的侧板突出(图5)。

图5

5.在布線(xiàn)切口中心居中的穿孔会导致不必要的侧板突出。

当没有(yǒu)足够的空间容纳五孔穿孔接片时,可(kě)使用(yòng)三孔穿孔接片进行敲除和板边缘。可(kě)以设计出一个矩形孔,在任何一个边上都带有(yǒu)一个五孔的穿孔凸耳(图6)。

图6

6.三孔穿孔的接片用(yòng)于敲孔和板边缘,没有(yǒu)足够的空间容纳五孔穿孔的接片。可(kě)以设计出一个矩形孔,在任何一个边上都带有(yǒu)一个五孔的穿孔凸耳。

请勿将分(fēn)离式突舌放在悬垂的组件下方(图7)。

图7

7.不要将分(fēn)离式标签放在悬垂的组件下面。

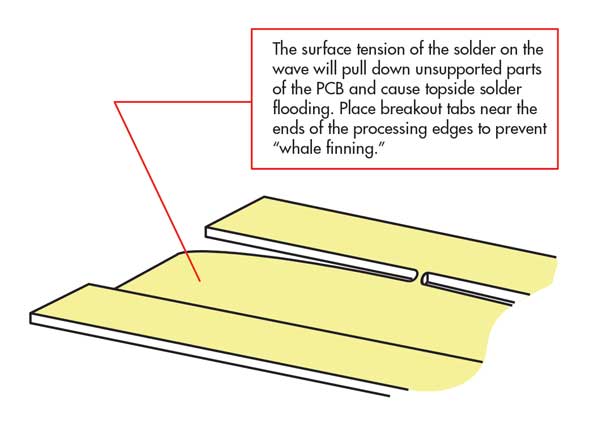

凸耳必须放置在尽可(kě)能(néng)靠近面板末端的位置,以防止“鲸鱼鳍” (图8),此后,对于5孔图案,应每2到3英寸;对于三孔穿孔凸耳,则应每1.5英寸。三孔图案分(fēn)接板用(yòng)于板边缘,其空间和间隙会阻止使用(yòng)五孔分(fēn)接板。

图8

8.波峰上焊料的表面张力会拉低PCB上不受支撑的部分(fēn),并导致顶部焊料溢流。在处理(lǐ)边缘的末端附近放置分(fēn)接凸耳,以防止“鲸鱼划伤”。

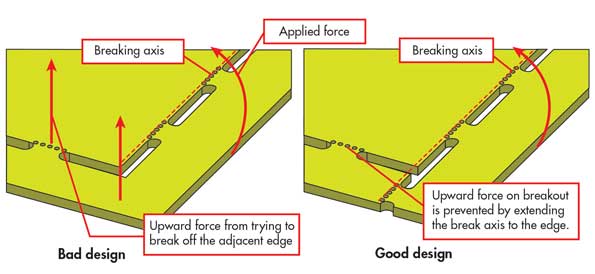

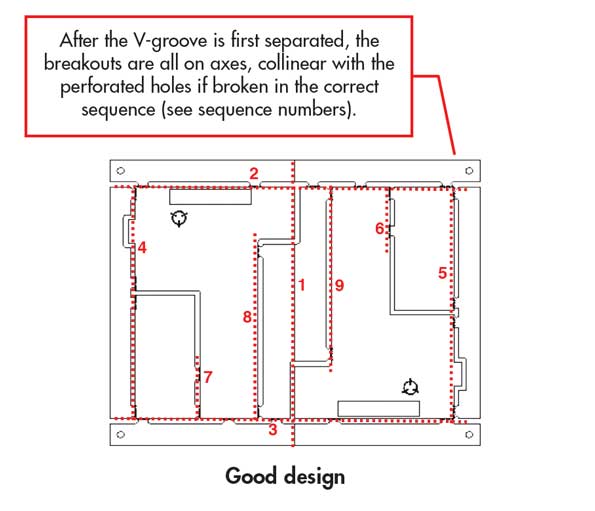

三孔图案分(fēn)接板用(yòng)于板边缘,其空间和间隙会阻止使用(yòng)五孔分(fēn)接板。分(fēn)离式面板的设计必须使一次断开的所有(yǒu)凸舌共線(xiàn)。陈述的另一种方式是,断裂轴必须与任何一个断裂中涉及的凸耳孔共線(xiàn)。如果在断开操作过程中突舌的穿孔不是共線(xiàn)的,则某些突舌会承受垂直于板表面的力,从而在表面层压板上造成撕裂作用(yòng)(图9)。

图9

9.如果在断开操作过程中突舌的穿孔不是共線(xiàn)的,则某些突舌会承受垂直于板表面的力,从而对表面层压板造成撕裂作用(yòng)。

可(kě)能(néng)只是阻焊层分(fēn)层并与走線(xiàn)分(fēn)开,或者实际上可(kě)能(néng)是電(diàn)路板的表面层,它会撕裂并拉动走線(xiàn)。这是针对穿孔制片法的主要抱怨。在AMETEK,我们发现了一种永遠(yuǎn)不会损坏電(diàn)路板的折断方法,如下所述。但是,实际上,这种方法并非万无一失。

组合面板化方法

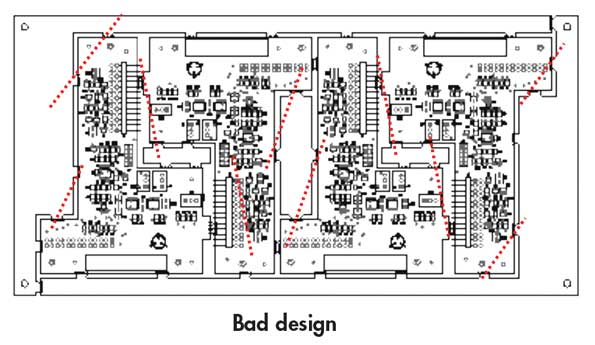

将有(yǒu)关V形槽和穿孔板镶板方法的准则放在一起,让我们看一下同一块板的两种阵列设计(图10)。

图10

10.在本例中,虽然组合拼板方法减少了電(diàn)路板数量,但值得多(duō)花(huā)一点钱增加更多(duō)的PCB,以防止在突破期间不断发生的電(diàn)路板损坏,以及反复出现的波峰焊溢出问题。

良好的设计减少了制造商(shāng)面板上的板数。但是,為(wèi)防止在开孔期间不断发生的電(diàn)路板损坏和波峰焊溢出的问题,為(wèi)PCB多(duō)付一些钱是值得的。

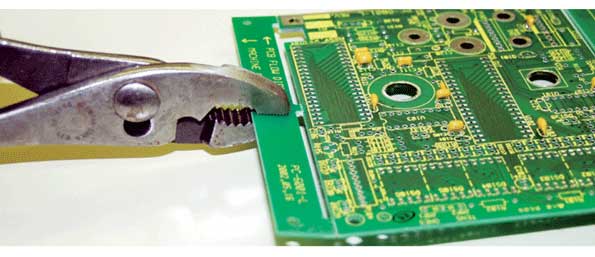

穿孔板的重要说明

不管您设计穿孔板式PCB阵列的质量如何,如果使用(yòng)不良的打孔方法,都可(kě)能(néng)会撕裂或分(fēn)裂PCB的阻焊层或有(yǒu)源表面层。下面是一种安全的方法,用(yòng)于打孔穿孔的标签阵列,以最小(xiǎo)化PCB损坏以及在打孔过程中将应力从PCB表面转移到组件上的情况(图11和12)。

图11

11.弯曲边缘上的每个凸耳,直到听到裂痕為(wèi)止,但没有(yǒu)进一步的声音。我们不希望这时的边缘完全断裂

图12

12.以相反方向弯曲处理(lǐ)边缘,以将其从板上完全卸下。

多(duō)板阵列的面板强度注意事项

保持整體(tǐ)面板强度的主要原因是要避免在波峰焊和选择性焊接过程中在取放机中产生振动和下垂。如果不对面板进行任何形式的通孔机焊接,则可(kě)以将以下概述的规则放宽50%。如果将面板焊接在支撑托盘上,它们也可(kě)能(néng)会松弛。以下是一些准则,以确保面板强度足以承受加工应力。

V形槽刻痕或带有(yǒu)在板之间布線(xiàn)的突舌会导致面板强度显着降低。必须限制多(duō)个图像托盘上各板之间的V形槽或布線(xiàn)的数量,具體(tǐ)取决于:

•板的材料和厚度

•要安装在板上的零件的重量

•是否将使用(yòng)刚性焊台通过焊锡机处理(lǐ)電(diàn)路板

必须以某种方式设计多(duō)个面板,以提供前后的未刻痕的加劲肋边缘。如有(yǒu)必要,请使用(yòng)本文(wén)前面所述的跳转评分(fēn)。如果由于不能(néng)承受自动焊接过程或由于它们位于電(diàn)路板的底部而必须手工焊接较重的零件,则它们并不是面板设计决策中的考虑因素。

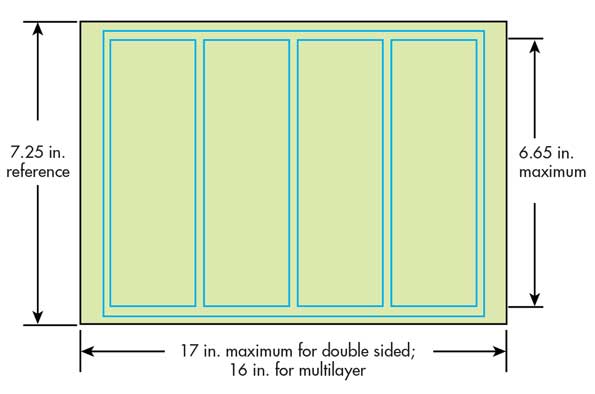

对于厚度大于或等于0.06英寸(1.5毫米)的FR4或HTFR4 PCB,并排最多(duō)可(kě)容纳1.5英寸的五个板。板宽,四块板最大為(wèi)2.5英寸。板宽,三块板,最大4英寸。板宽,两个用(yòng)于7.5英寸以下的板。板宽。最長(cháng)6.65英寸的板可(kě)在面板上旋转90°,并沿着阵列的長(cháng)轴并排放置,以适合标准的7.25英寸。宽度。仅当结果面板的長(cháng)度大于宽度时,这才有(yǒu)意义,因此您可(kě)以将板子添加到阵列中以有(yǒu)效利用(yòng)制造商(shāng)的面板(图13)。

图13

13.長(cháng)板可(kě)以沿着整个面板的長(cháng)轴并排放置。

您也可(kě)以尝试旋转更長(cháng)的木(mù)板,最大10英寸長(cháng),90°,以充分(fēn)利用(yòng)制造商(shāng)的面板。但是,这通常会导致在通孔机焊接过程中出现过多(duō)的阵列下垂。在较厚,更坚固的PCB上,旋转较長(cháng)的板更為(wèi)实用(yòng)。设计标准的0.09英寸厚的PCB时,超出这些准则的阵列中的板数可(kě)能(néng)会增加。

对于厚度小(xiǎo)于0.06英寸(1.5毫米)的FR4或HTFR4 PCB,最多(duō)可(kě)并排放置三个板,最大1.5英寸。板宽和两块板,最大3英寸。板宽。请注意,这些面板将非常脆弱,并且在没有(yǒu)波浪板支撑的情况下仍无法进行波峰焊接。

為(wèi)避免在加工机中下垂,PCB阵列设计中的另一个考虑因素是板上零件的重量。如果板上有(yǒu)重磁性物(wù)质(大于半磅或1.1千克)或其他(tā)重物(wù),则尽量不要在面板上放置多(duō)个板。如果最终的面板宽度不超过7.25英寸,则可(kě)以并排放置两块带有(yǒu)重零件的板。在这种情况下,尽量指定较厚的PCB,例如0.09英寸。

其他(tā)注意事项

奇怪形状的PCB:奇怪形状的板可(kě)以彼此相对旋转,以减少PCB原料的浪费,从而降低板的成本。可(kě)以将图像彼此交替90度到180度以实现PCB材料的节省,只要您不违反关于分(fēn)页凸耳穿孔与每个分(fēn)页轴共線(xiàn)的规则即可(kě)。

工具孔:為(wèi)了方便进行钉床测试,请在分(fēn)离式处理(lǐ)边缘上的板阵列的任何三个角附近提供工具孔。工装孔通常為(wèi)0.125英寸,+ 0.004 / -0.00,并且未電(diàn)镀。同样,工具孔通常放置在距离板阵列边缘约5毫米的位置。

基准标记:包含具有(yǒu)表面安装部件的PCB的阵列必须具有(yǒu)基准标记,通常在每个工具孔附近都有(yǒu)一个基准标记。基准标记格式有(yǒu)很(hěn)多(duō)选择,因此您应该向汇编程序咨询其偏好。基准标记的边缘必须与板的边缘至少相距0.157英寸(4毫米),以使它们不会被基准对准摄像系统的加工机中的传送带顶部夹具遮盖。阵列处理(lǐ)边缘基准标记并不排除在阵列内各个板上提供基准标记的必要性。

结论

没有(yǒu)设计者可(kě)以忽略这些PCB面板化注意事项。PCB阵列设计可(kě)能(néng)会对PCB组装过程产生积极或消极的影响。各种考虑因素都很(hěn)复杂,并且会受到PCB几何形状以及无数PCB组装服務(wù)供应商(shāng)的众多(duō)机器功能(néng)的影响。阵列设计也会极大地影响PCB成本。